Nos procédés

Notre procédé offre un étamage au fini lustré ou mat d’une pureté de 99,9 % conforme aux normes ASTM B545 et MIL-T-10727. Selon la demande, un placage au tonneau ou un placage à râteliers sur des métaux de base comme l’aluminium, le laiton, le cuivre, l’acier et l’acier inoxydable peut répondre à vos attentes.

Indications types:

- Pour offrir une résistance à la corrosion et au ternissement.

- À utiliser comme prérevêtement sur le métal de base pour faciliter le brasage.

- Pour améliorer les propriétés antigrippage.

- Pour assurer une faible résistance de contact au moment du boulonnage et de l’assemblage de barres omnibus, de bornes et de composants électriques.

Considérations de conception:

- Un revêtement d’étain commence à s’oxyder rapidement à l’air à 150 °C et fond à 232 °C.

- Un revêtement d’étain change de structure et perd son adhérence lorsqu’il est exposé à des températures inférieures à – 40 °C.

- Des trichites d’étain (filaments métalliques) croissent spontanément sur la surface étamée après un certain temps et peuvent causer une défaillance par court-circuit sur un système électronique lorsque des composants conducteurs sont rapprochés.

ASTM B545

Classe A – 2,5 µm (0,0001 po)

Classe B – 5 µm (0,0002 po)

Classe C – 8 µm (0,00032 po)

Classe D – 15 µm à 20 µm (0,0006 po à 0,0008 po)

Classe E – 30,5 µm (0,0012 po)

Classe F – 1,5 µm (0,00006 po)

MIL-T-10727

Classe 1 – Dépôt par électrodéposition (consulter la norme ASTM B545)

Classe 2 – Immersion à chaud

ARGENT

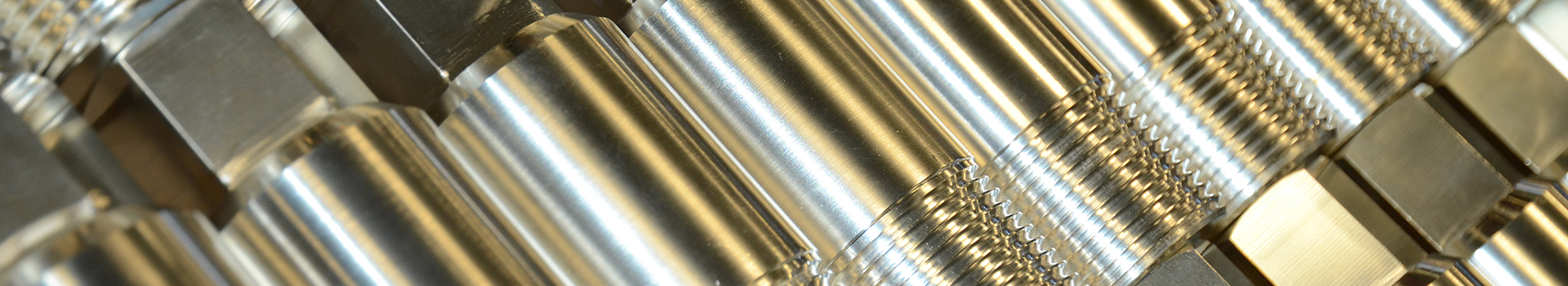

Notre procédé offre une argenture au fini lustré et semi-lustré d’une pureté de 99,9 %, d’une épaisseur maximale de 101,6 µm (0,004 po) conforme aux normes ASTM B700 et QQ-S-365. Selon la demande, un placage au tonneau ou un placage à râteliers sur des métaux de base comme l’aluminium, le laiton, le cuivre, l’acier et l’acier inoxydable peut répondre à vos attentes.

Indications types:

- À utiliser comme prérevêtement sur le métal de base pour faciliter le brasage.

- Pour empêcher le grippage sur les surfaces et les filets métalliques.

- Pour améliorer l’adhérence, la ductilité et la solidité de surfaces porteuses.

- Pour assurer une faible résistance de contact au moment du boulonnage et de l’assemblage de barres omnibus, de bornes et de composants électriques en présence d’un courant élevé.

Considérations de conception:

- Des trichites d’argent (filaments métalliques) croissent spontanément sur la surface d’argenture après un certain temps et peuvent causer une défaillance par court-circuit sur un système électronique lorsque des composants conducteurs sont rapprochés. Le principal facteur environnemental qui amorce la croissance est une concentration relativement faible de sulfure d’hydrogène (H2S).

- L’argent se ternit facilement en présence de soufre dans une atmosphère urbaine. Une protection contre le ternissement devient très importante pour les objets décoratifs et les composants électriques.

Classification ASTM B700

Pureté de l’argent

Type 1 : 99,9 % min.

Aspect de surface

Catégorie B : lustré, obtenu au moyen d’un brillanteur

Catégorie D : Semi-lustré

Classe N : Sans ajout d’une résistance au ternissement

Classe S : Avec ajout d’une résistance au ternissement

Guide d’épaisseur minimale

Brasage : 1 µm (0,00004 po)

Connecteur de contact : 2,5 µm (0,0001 po)

Liaison par thermocompression et articles domestiques creux : 5 µm (0,0002 po)

Liaison par thermocompression et articles domestiques creux de qualité moyenne : 10 µm (0,0004 po)

Articles domestiques creux et plats de qualité supérieure : 20 µm (0,0008 po)

Pièces soumises à une forte résistance à l’usure (p. ex., contacts électriques porteurs, coulissants et rotatifs) : 40 µm (0,0015 po)

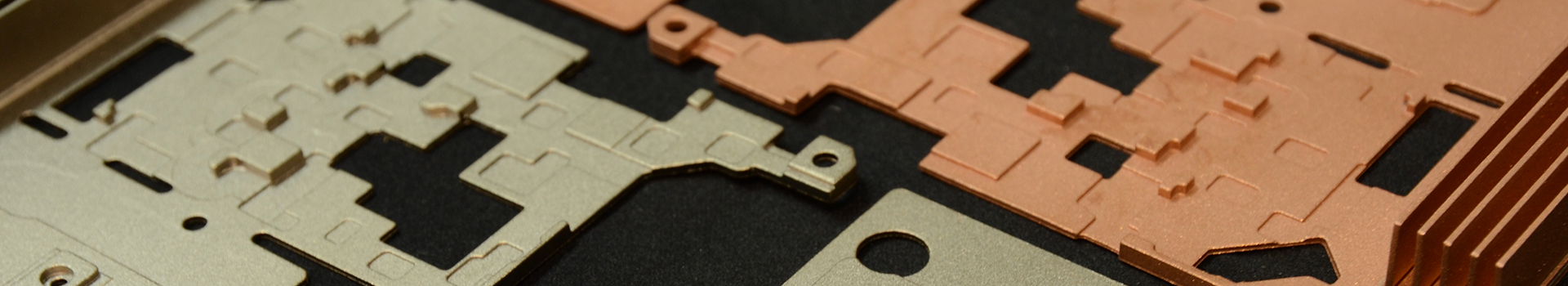

CUIVRE

Notre procédé offre un placage de cuivre électrodéposé lustré conforme à la norme MIL-C-14550. Selon la demande, un placage au tonneau ou à râteliers sur des métaux de base comme l’aluminium, le cuivre, le laiton, l’invar, le Kovar, l’acier, l’acier inoxydable et le cuivre au tellure peut répondre à vos attentes.

Indication générale:

Le cuivre est principalement utilisé comme sous-couche pour d’autres métaux plaqués afin d’obtenir une meilleure résistance contre la corrosion et une adhérence supérieure. Pour assurer une protection contre la corrosion accrue, un revêtement de nickel y est ajouté. Il est également monnaie courante dans des industries telles que l’automobile, l’électronique et l’énergie renouvelable en raison de ses excellentes propriétés de conductivité électrique et de transfert thermique.

Considérations de conception:

Le cuivre est un métal hautement actif et se ternit facilement, c’est pourquoi on utilise principalement le revêtement de cuivre comme sous-couche.

MIL-C-14550 – Placage de cuivre électrodéposé

Classe 0 – 75 à 127 µm (0,001 à 0,005 po) : Pour point d’arrêt de traitement thermique.

Classe 1 – 75 µm (0,001 po) : Pour la cémentation et la décarburation des blindages et des cartes de circuits imprimés plaqués à travers des orifices ou conformément au dessin technique.

Classe 2 – 12,7 µm (0,0005 po) : Comme sous-couche pour le nickel et autres métaux.

Classe 3 – 5 µm (0,0002 po) : Pour empêcher la migration du métal de base dans la couche d’étain et l’altération de la brasabilité.

Classe 4 – 2,5 µm (0,0001 po) : Même indication que classe 3.

NICKEL

Notre procédé offre du nickel électrodéposé lustré et semi-lustré conforme à la norme QQ-N-290, ainsi que du nickel anélectrolytique à teneur en phosphore modérée et élevée conforme aux normes ASTM B733 et MIL-C26074. Selon la demande, un placage au tonneau ou à râteliers sur des métaux de base comme l’aluminium, le laiton, le cuivre, l’acier et l’acier inoxydable peut répondre à vos attentes.

Nickel anélectrolytique par rapport au nickel électrodéposé:

Contrairement au placage de nickel électrodéposé, le placage de nickel anélectrolytique est obtenu par un procédé chimique n’utilisant pas de courant électrique. Voici les principales différences entre le nickel électrodéposé et le nickel anélectrolytique.

- The nickel purity of electrodeposited is greater than 99% and electroless is 92% nickel

- La pureté du nickel électrodéposé est supérieure à 99 % et le nickel anélectrolytique est composé à 92 % de nickel et à 8 % de phosphore.

- Sur les composants complexes, les arêtes et les bords tranchants, un revêtement anélectrolytique peut être déposé avec plus de précision et d’uniformité qu’un revêtement électrodéposé.

- Dureté d’un revêtement de phosphore de nickel anélectrolytique tel qu’il est plaqué : 45 à 50 HRC (400 à 500 Hv)

- Dureté d’un revêtement de phosphore de nickel anélectrolytique avec traitement thermique : 60 à 70 HRC (700 à 1 000 Hv)

- Dureté d’un revêtement de nickel électrodéposé tel qu’il est plaqué : 80 HRB à 25 HRC (150 à 250 Hv)

- Le procédé par électrodéposition est moins coûteux que le procédé anélectrolytique.

PHOSPHORE DE NICKEL ANÉLECTROLYTIQUE

Indication générale

Le nickel électrodéposé et le nickel anélectrolytique sont largement utilisés pour la protection contre la corrosion, l’abrasion et l’usure dans diverses industries, notamment les suivantes : l’automobile, l’aviation, les produits chimiques, l’électronique, les moteurs électriques, l’exploitation minière, l’impression, la production d’énergie, les pâtes et papiers, le pétrole et le gaz, etc.

Considérations de conception

Étant donné les différents choix et indications du revêtement de nickel, le concepteur doit faire preuve de prudence au moment de choisir le type de revêtement une utilisation donnée.

Electrodeposited nickel (sulfate/chloride)

QQ-N-290 –Placage de nickel électrodéposé sur l’acier, le cuivre et le zinc (moulages)

Classification:

Classe 1 : Protection contre la corrosion

Classe 2 : Placage technique

Épaisseur:

Catégorie A: 40 µm (0,0016 po)

Catégorie B : 30 µm (0,0012 po)

Catégorie C : 25 µm (0,0010 po)

Catégorie D : 20 µm (0,0008 po)

Catégorie E : 15 µm (0,0006 po)

Catégorie F : 10 µm (0,0004 po)

Catégorie G : 5 µm (0,0002 po)

Solutions de placage de nickel et propriétés du dépôt.

Type: Sulfate/chlorure

Composition: Sulfate de nickel, chlorure de nickel, acide borique

Dureté Vickers (charge de 100 g): 150 à 280

Résistance à la traction (MPa): 480 à 720

Élongation(%): 5–25

PHOSPHORE DE NICKEL ANÉLECTROLYTIQUE

ASTM B733 – Nickel anélectrolytique

Teneur en phosphore du revêtement de nickel:

Type IV: 5 à 9 % – phosphore moyen

Type V: 10 % et plus – phosphore élevé

Classe de traitement post-thermique:

Class 1: Tel qu’il est déposé, sans traitement thermique.

Class 2: Traitement thermique allant de 260 à 400 °C pour produire la dureté minimale de 850 HK100

Type I: 260 °C pendant 20 h / 285 °C pendant 16 h / 320 °C pendant 8 h / 400 °C pendant 1 h

Type II: 350 à 380 °C pendant 1 h

Type III: 360 à 390 °C pendant 1 h

Type IV: 365 à 400 °C pendant 1 h

Type V: 375 à 400 °C pendant 1 h

Classe 3: Traitement thermique allant de 180 à 200 °C pendant 2 à 4 h pour améliorer l’adhérence du revêtement sur l’acier et réduire le risque de fragilisation par l’hydrogène.

Classe 4: Traitement thermique allant de 120 à 130 °C pendant 1 à 6 h pour augmenter l’adhérence des alliages d’aluminium traitables thermiquement durcis par vieillissement et de l’acier cémenté.

Classe 5: Traitement thermique allant de 140 à 150 °C pendant 1 à 2 h pour améliorer l’adhérence du revêtement sur l’aluminium, les alliages d’aluminium non durcis par vieillissement, le cuivre et les alliages de cuivre.

Exigences en matière d’épaisseur de revêtement selon les conditions d’utilisation:

SC0 (épaisseur minimale): 0,1 µm (0,000004 po)

SC1 (service léger): 5 µm (0,0002 po)

SC2 (service moyen): 13 µm (0,0005 po)

SC3 (service modéré): 25 µm (0,001 po)

SC4 (service intense): 75 µm (0,002 po)

OR

Notre procédé offre un type de dorure mate et lustrée conforme à la norme MIL-G-45204. Selon la demande, un placage au tonneau ou à râteliers sur des métaux de base comme l’aluminium, le laiton, le cuivre, le nickel et l’acier inoxydable peut répondre à vos attentes.

L’or est le matériau de placage offrant la meilleure résistance à la corrosion; il est donc l’un des matériaux les plus couramment utilisés pour les contacts électriques de grand rendement. La fonction de la dorure dans les contacts électriques est la protection contre la corrosion et la corrosion par frottement. Pour le brasage, un mince revêtement d’or tendre de pureté élevée est indiqué. Le placage doit présenter une épaisseur minimale de 1,3 µm (0,00005 po) et une épaisseur maximale de 2,5 µm (0,0001 po).

Considérations de conception

Les points critiques concernant le revêtement d’or sont la résistance à l’usure et le coût des matériaux.

MIL-G-45204 Dorure (électrodéposée)

Type I – 99,7 % d’or min. (catégorie A, B et C)

Type III – 99,9% d’or min. (catégorie A seulement)

Catégorie A – 90 Knoop max.

Catégorie B – 91 à 129 Knoop

Catégorie C – 130 à 200 Knoop

Catégorie D – 201 Knoop et plus

Classe 00 – 0,00002 po min.

Classe 0 – 0,00003 po min.

Classe 1 – 0,00005 po min.

Classe 2 – 0,00010 po min.

Classe 3 – 0,00020 po min.

Classe 4 – 0,00030 po min.

Classe 5 – 0,00050 po min.

Classe 6 – 0,00150 po min.

IRIDITE

Notre procédé offre des revêtements de conversion à base de chromate d’aluminium conformes à la norme MIL-DTL-5541 de type II, classe 1A et 3. Selon la demande, un placage au tonneau ou à râteliers sur des métaux de base comme l’aluminium et les alliages d’aluminium peut répondre à vos attentes.

Type I – Compositions contenant du chrome hexavalent pour assurer une protection contre la corrosion sur des produits non peints, ainsi que pour améliorer l’adhérence des systèmes de peinture sur l’aluminium et les alliages d’aluminium. Les revêtements de conversion couverts par cette spécification surpassent les produits offerts dans le commerce en raison de la nature de leur utilisation sur des aéronefs.

Type II – Compositions ne contenant pas de chrome hexavalent.

Classe 1A – Pour une protection maximale contre la corrosion de l’aluminium et des alliages d’aluminium peints et non peints. Les revêtements de ce type peuvent être utilisés, par exemple, sur des réservoirs, des tubes et des structures de composant qui présentent des surfaces intérieures non peintes et des surfaces extérieures peintes.

Classe 3 – Pour une protection contre la corrosion là où une faible résistance électrique est nécessaire pour les utilisations électriques et électroniques.

Épaisseur: L’épaisseur du revêtement varie en fonction du temps d’immersion. Généralement, il est possible d’obtenir une épaisseur variant de 0,00001 à 0,00004 po qui ne peut être mesurée au moyen d’une méthode classique étant donné l’extrême minceur du feuil déposé chimiquement. Les revêtements de classe 3 sont plus sensibles à la corrosion, car ils sont plus minces que ceux de classe 1A.

PASSIVATION

Notre processus fournit une passivation conforme à la méthode ASTM-A-967, Nitric 2. La passivation est un traitement chimique appliqué aux pièces en acier inoxydable afin de fournir une résistance à l’oxydation, à la rouille et aux attaques chimiques modérés. Le tableau ci-dessous montre les différents matériaux de base avec le traitement de passivation requis.

Traitement de passivation

| Grade | Nitric 1 | Nitric 2 | Nitric 3 | Nitric 4 |

|---|---|---|---|---|

|

Austénitique |

||||

| s20100 | – | – | ||

| s20200 | – | – | ||

| s30100 | – | – | ||

| s30200 | – | – | ||

| s30400 | – | – | ||

| s30403 | – | – | ||

| s30409 | – | – | ||

| s30430 | – | – | ||

| s30451 | – | – | ||

| s30500 | – | – | ||

| s30800 | – | – | ||

| s30900 | – | – | ||

| s30908 | – | – | ||

| s30940 | – | – | ||

| s31000 | – | – | ||

| s31400 | – | – | ||

| s31600 | – | – | ||

| s31603 | – | – | ||

| s31609 | – | – | ||

| s32100 | – | – | ||

| s32109 | – | – | ||

| s32109 | – | – | ||

| s34700 | – | – | ||

| s34709 | – | – | ||

| Duplex | ||||

| s32900 | – | – | ||

|

Ferritique |

||||

| s40500 | – | – | ||

| s40900 | – | – | ||

| s42900 | – | – | – | |

| s43000 | – | |||

| s43400 | – | – | ||

| s43600 | – | – | ||

| s44200 | – | – | ||

| s44600 | – | |||

| s44627 | – | – |

| Grade | Nitric 1 | Nitric 2 | Nitric 3 | Nitric 4 |

|---|---|---|---|---|

|

Usinage Libre |

||||

| s30300 | – | |||

| s30323 | – | |||

| s30310 | – | |||

| s30330 | – | |||

| s30345 | – | |||

| s30360 | – | |||

| s34720 | – | |||

| s34723 | – | |||

| s43020 | – | |||

| s43023 | – | |||

| s44020 | – | |||

| s44023 | – | |||

|

Martensitique |

||||

| s40300 | – | – | ||

| s41000 | – | – | ||

| s41400 | – | – | ||

| s41600 | – | |||

| s41623 | – | |||

| s42000 | – | |||

| s43100 | – | – | ||

| s44003 | – | – | ||

| s44004 | – | – | ||

|

Présipitation |

||||

|

Durcissement |

||||

| k66286 | – | – | ||

| s13800 | – | – | ||

| s15500 | – | – | ||

| s15700 | – | – | ||

| s17400 | – | – | ||

| s17700 | – | – | ||

| s35500 | – | – | ||

| s36200 | – | – |